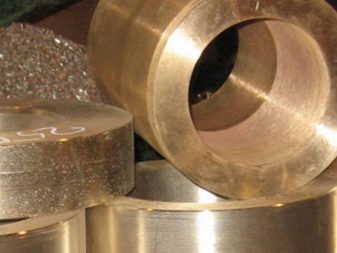

Bronz, bazen silikon, alüminyum ve kurşun ilavesiyle bakır ve kalay alaşımıdır. Bileşenlerin yüzdesine bağlı olarak farklı bir renge sahip olabilir. Birkaç bronz türü vardır:

- kalay;

- alüminyum;

- kurşun.

Kalay bronz en yaygın kullanılan türdür; düşük akışkanlığa sahiptir. Ondan belirli boyutlarda ürünler dökmek uygundur. Daha fazla işleme gerekmediğinden. Pirinç, çinko ilavesiyle bakır alaşımıdır. Tipik olarak, karışım% 70 bakır,% 30 çinkodur. Bazen 50 ila 50 arasında pirinç bileşimi vardır.

Bronzun artıları aşağıdakileri içerir.

- Pratiklik.

- Evde sanat döküm yapma fırsatı.

- Çevresel faktörlere karşı yüksek direnç.

- Neredeyse aşındırıcı değildir.

- Kullanım kolaylığı.

- Dayanıklılık.

- Elektriksel ve termal iletkenlik.

Pirinç yüksek korozyon korumasına sahiptir. Metal yapıların imalatında diğer metallerin yüzey katmanı olarak kullanılır.

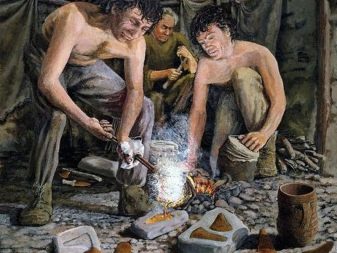

Teknoloji tarihi

Bronz gibi pirinç dökümü 12 bin yıl önce ortaya çıktı. İlk başta bu malzemelerden, daha sonra bulaşıklardan ve ev eşyalarından aletler ve süslemeler yapıldı. Bronz ürünler ve pirinç ürünler yaşamın her alanında yaygın olarak kullanılmıştır. Bronz ve pirinç yapmak için ilk yöntemler, klasik çağda antik çağda ortaya çıkmıştır. O dönemin birçok sanat şaheseri, bugüne kadar düşünebiliriz. Şu anda, bu eriyebilir alaşımlar esas olarak dekor ve sanat eserleri için dekoratif ürünlerin üretimi için kullanılmaktadır.

Metal ilaveli bakır alaşımları, aşağıdakilerin üretiminde yaygın olarak kullanılmaktadır:

- heykeller ve hediyelik eşyalar;

- ızgaralar ve diğer çit unsurları;

- çitler ve kapılar;

- iç detaylar;

- avizelerin ve apliklerin dekorasyonunda.

Zamanla, enjeksiyon yöntemi geliştirildi. Ve modern dünyada bronz ve pirinçten parçaların sadece endüstriyel bir şekilde değil, aynı zamanda ev koşullarında da eritilmesi mümkün hale geldi.

Özellikler

Pirinç sanatı döküm teknolojisi, bronz dökümden neredeyse farklı değildir. İşte sürecin incelikleri.

- Pirinç erime sıcaklığı 880-965 ° C arasında oldukça düşüktür. Bu, farklı fırın tiplerinin kullanılmasına izin verir. Bir gaz brülörü bile, ısıya dayanıklı bulaşıkları seçmek yeterlidir. Ancak bazen katkı maddeleri (çok bileşenli pirinç için) nedeniyle sıcaklık 1070 C'ye çıkarılır. Bronz erime noktası daha yüksektir. Kalaylı bakır 900-950 ° C alaşıma sahipken, kalaysız bronz 950–1100 ° C'ye sahiptir. Bronz alaşımları yüksek viskoziteye sahiptir, bu nedenle kaliteyi artırmak için 100 daha yüksek ısıtılır. Enerji tasarrufu için, indüksiyon veya pota fırınları kullanmak daha iyidir.

- Dökümün ana aşaması eriyiği bir kalıba dökmektir. İşlemin süresi 2 dakikayı geçmemelidir. Aksi takdirde ürün arızalı olacaktır. Bölmeler, yanıklar ve kavşaklar görünecektir. Ürün kalıcı olarak hasar görecek ve kullanılamaz. Veya ek işlem gereklidir.

- Pirinç için özel çözeltiler kullanılmadan düzgün kademeli soğutma yapılmalıdır. Bronzları soğuturken, soğutucular kullanılır.

- Son adım, bitmiş parçanın işlenmesidir. Yuvaların, ladinlerin, basıncın çıkarılmasını gerektirir. Kompozisyonu değişmeden tutmak için, alaşıma akı eklenir. Onlar sayesinde eriyiğin yüzeyini korumak ve bileşimini gazdan arındırmak mümkündür. Bu, bitmiş ürün üzerindeki reddetmeleri azaltır.

Gerekli ekipman

İşte bu malzemelerden rakamlar yapmak için ana ekipmanların bir listesi.

- Döküm kalıbı. Çeşitli malzemelerden yapılmıştır.

- maşabitmiş parçayı şekilden çıkarmak için.

- pota içindeki yükü eritmek için. Yaratılışının malzemesi grafit ve kildir.

- Isıtma ekipmanları, fırınlar. Pirinç eritme için bir gazlı meşale ve ısıya dayanıklı bir kap kullanılabilir.

- Çeşitli destek malzemeleri: kömür, boynuz.

Sıkı bir teknoloji dizisi kullanmak gerekir. Önce potayı fırına koyun, sonra metalleri parçalarla döşeyin. Tamamen eridiğinde karışım renk değiştirir. Daha sonra, özel ekipman kullanılarak, bir kanca ile fırından bir pota alınır ve eriyik dikkatlice bir enjeksiyon kalıbına dökülür. Tamamen soğutulduktan sonra, parça forseps kullanılarak çıkarılır ve son işleme tabi tutulur.

Döküm Modeline Genel Bakış

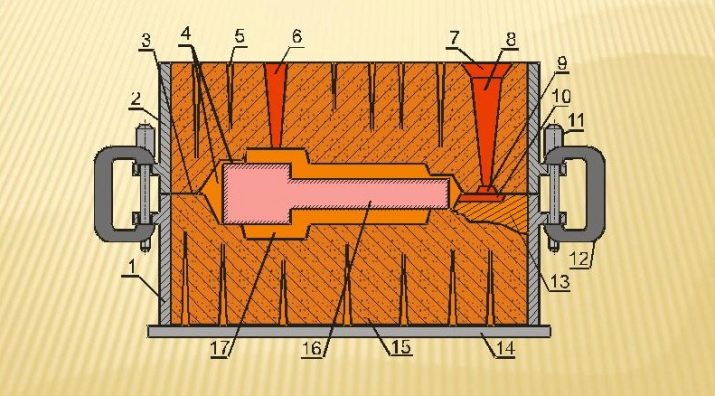

Bitmiş ürünü yayınlamaya başlamadan önce, önce gelecekteki şeklin bir taslağını oluşturmalısınız. Çizim özel sanatçılar tarafından yapılır. Daha sonra, üzerine ana eriyiğin döküldüğü bir döküm kalıbı oluşturulacaktır. Bir kalıp oluşturmak oldukça zahmetli ve sorumlu bir görevdir. Bunun için özel kalıplama bileşimleri, araçları ve cihazları kullanılır. Bitmiş model tüm süreçte önemli bir rol oynar. İç boşluğu, yatırım dökümünde bitmiş ürünün tam bir kopyası olmalıdır. Erimiş bir çözelti içine dökülür, daha sonra içeride kalır, soğur ve nihai şeklini alır.

İstikrar vermek için, eriyiğin kalıba dışarı akışı sırasında, çökmez, şişeler kullanın. Bu, bir çekmeceye benzer iki dikdörtgen bağlantı parçasından oluşan özel bir armatürdür. Genellikle ahşap veya kontrplaktan yapılır. Metal şişelerde, sadece bir kalıbın oluşturulması değil, aynı zamanda dökümün kendisi de gerçekleşir. Pirinç ve bronz üretimi için modeller yeniden kullanılabilir ve tek kullanımlıktır. Ne yapıldıklarına bağlıdır.

malzemeler

Fildişi, ahşap, alçı ve polimerler. Ayrıca çelik kullanılarak yeniden kullanılabilir formların üretimi için. En azından bir döküm modeli oluşturmak için plastik malzeme kullanın.Evde, eriyik çoğunlukla ayrılamaz bir alçı kalıbına dökülür. Soğutulduktan ve alaşımın bitmiş şekle katılaşmasından sonra, form özel bir çekiçle dikkatlice kırılır.

dizayn

Yapısal olarak, kalıplar üç tipte olabilir.

- Plug-in. Bu, düz veya karmaşık bir yüzeye bağlı iki veya daha fazla parçadan oluşan bir yapıdır. Bitmiş ürünü almak için bağlantısı kesildi. Çoğu zaman yeniden kullanılabilir kullanım için üretimde kullanılır.

- Tek parça. Bitmiş parçayı çıkarmak için bir çekiçle kırılır. Sadece tek kullanımlıktır. Eskizlere göre belirli bir ürün için yapılır. Genellikle ev üretiminde kullanılır. Alçı bu tür formlar oluşturmak için en uygundur.

- özel. Bu karmaşık bir kalıplama veya iskelet modelidir. Çok bileşenli bir bileşene sahiptir. Karmaşık tasarımın eritme figürleri için yaratılmıştır.

Dökümün ana incelikleri

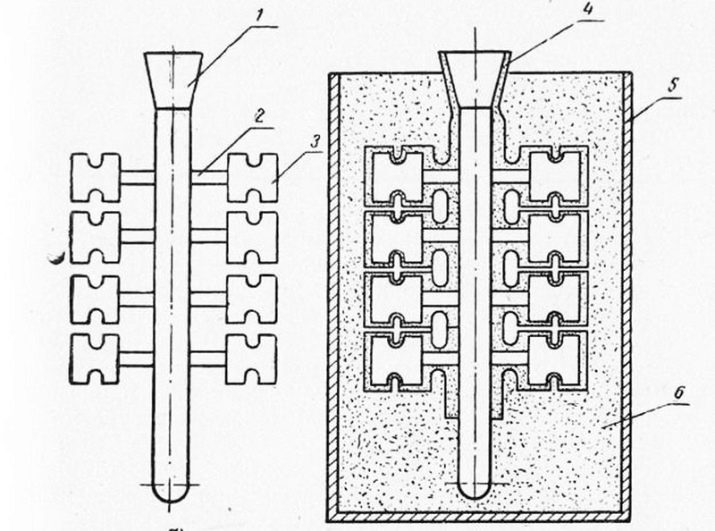

Santrifüj döküm

Bu döküm yöntemi kullanılarak makine mühendisliği ve diğer endüstriyel dallar için parça ve ekipmanlar üretilir. Teknolojinin temeli santrifüj kuvvetidir. Döküm modelinin dönüşü nedeniyle ortaya çıkar. Bu tip döküm esas olarak devrim gövdelerinin üretimi için kullanılır. Kalıplama, dikey ve yatay döküm makineleri ile gerçekleştirilebilir. Yatay dönme ekseni olan makinelerde:

- uçlar;

- burçlar;

- yüzük.

Dikey dönüş ekseni olan makinelerde:

- pervaneler;

- sonsuz tekerlekler;

- Dişli.

Ebb gelgit sırasında, kalıplanabilir karışım sıkıştırılır ve yabancı elemanlar zorlanır.

Sanatsal döküm

Evde bronz üretmek için bu yöntemi kullanın. Ancak bu bakır alaşımı yüksek akışkanlığa sahiptir, bu nedenle pirinç alaşımından farklı olarak kalıbı tamamen doldurmaz. Bu nedenle, parçanın yüzeyindeki amaçlanan desen bulanıktır. Sikke netlik sağlamak için kullanılır. Bu oldukça zaman alıcı ve zaman alıcı bir süreçtir. Ama aynı zamanda sanatsal dökümün en yaratıcı anı. Nihai ürün tipinin kalitesi, gerçekleştirilen bastırma seviyesine bağlıdır.

Sanat döküm aşamaları:

- eskiz ve çalışma çizimi oluşturma;

- bir kalıp oluşturmak için yapıların imalatı;

- bir döküm modelinin üretimi;

- model hazırlama;

- yük eritme;

- döküm modeline kalıp dökümü;

- soğutulması;

- modelden çıkarma;

- bitmiş ürünün bir öğütücü ile işlenmesi; bazen metal bir fırça kullanılır.

Bitmiş bireysel bileşenler tek bir üründe birleştirilir, eğer nihai plana göre tek olmalı, ancak birkaç parçadan oluşur. Daha sonra elde edilen bitmiş şekil, küçük kusurları gidermek için işlenir ve bir üst koruyucu tabaka ile kaplanır.

Enjeksiyon kalıplama

Bu döküm yöntemi, aşırı vakum basıncına maruz kalmaya dayanmaktadır. Pres prensibi kullanılır, eriyik aşırı basınçla enjeksiyon kalıbına beslenir. Pnömatik veya hidrolik sistem piston üzerine etki eder. Yüksek viskoziteli eriyiğin tedarik edildiği yüksek hız nedeniyle, aşırı basınç oluşur, form tamamen doldurulur.

Ardından vakum emilimi ile kalıp kütlesi kalıp boşluğuna akar. Soğuk su ile çevrili ince duvarlara sahiptir. Soğutma kenarlardan merkeze doğru hareket eder. Eriyik geri çekilmesi belirli bir süre boyunca gerçekleşir. Daha sonra basınç normalleşir ve kalıplama malzemesinin fazla kalıntıları duvarlardan aşağı akar.

Soğuduktan sonra büzülme nedeniyle ürün kalıptan kolayca çıkarılır. Otomasyon nedeniyle, kalıp eriyik ile bir saniyede doldurulur, bu da parçaların üretim süresini önemli ölçüde azaltır ve bu döküm yönteminin şüphesiz bir avantajıdır. Kullanılan döküm yöntemine bakılmaksızın, bronz ve pirinç ürünlerin imalatında güvenlik önlemleri alınmalıdır.

- Çalışırken kullanmanız gerekir güvenlik gözlüklerigözlerinizi erimiş madde ve duman damlalarından korumak için.

- Bir faaliyete başlamadan önce eldiven giy özel ısıya dayanıklı malzemeden.

- Oda iyi havalandırılmalı ve havalandırılmalıdır.çünkü bu alaşımları eritirken insanlara zararlı gazlar açığa çıkar.

- İzin verme yanıcı maddelerin ve sıvıların ısıtma cihazları ile teması.

- gerek süreç teknolojisini kesinlikle takip edin. Bu üretim oldukça travmatik olduğu için.

Bronz heykellerin bir sonraki videoda nasıl yapıldığını görün.