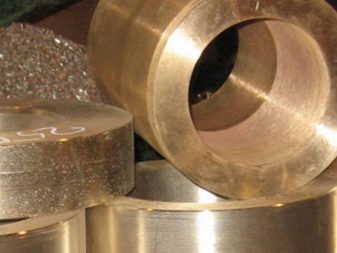

O bronze é uma liga de cobre e estanho, às vezes com adição de silício, alumínio e chumbo. Pode ter uma cor diferente, dependendo da porcentagem de componentes. Existem vários tipos de bronze:

- estanho;

- alumínio;

- chumbo.

O bronze de estanho é a espécie mais utilizada, com baixa fluidez. É conveniente lançar produtos com tamanhos específicos. Uma vez que não precisa de processamento adicional. O latão é uma liga de cobre com a adição de zinco. Normalmente, a mistura é 70% de cobre, 30% de zinco. Às vezes, há uma composição de latão de 50 a 50.

As vantagens do bronze incluem o seguinte.

- Praticidade.

- A oportunidade de fazer casting de arte em casa.

- Alta resistência a fatores ambientais.

- Quase não corrosivo.

- Facilidade de manuseio.

- Longevidade.

- Condutividade elétrica e térmica.

O latão possui alta proteção contra corrosão. É usado como uma camada superficial de outros metais na fabricação de estruturas metálicas.

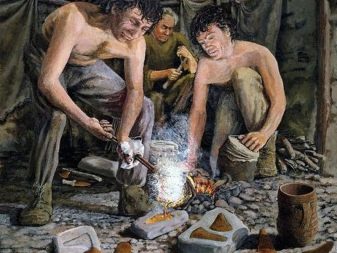

História da tecnologia

O bronze de fundição, como o bronze, apareceu 12 mil anos atrás. A princípio, foram feitas ferramentas e decorações a partir desses materiais, posteriormente pratos e utensílios domésticos. Os produtos e itens de bronze foram amplamente utilizados em todas as áreas da vida. Os primeiros métodos para fazer bronze e latão se originaram na era antiga, na era do classicismo. Muitas obras de arte da época, podemos contemplar até hoje. No momento, essas ligas fusíveis são usadas principalmente para a fabricação de itens decorativos para decoração e obras de arte.

As ligas de cobre com adição de metais são amplamente utilizadas na produção de:

- esculturas e lembranças;

- grades e outros elementos de cercas;

- cercas e portões;

- detalhes do interior;

- na decoração de lustres e arandelas.

Com o tempo, o método de injeção foi aprimorado. E no mundo moderno tornou-se possível fundir peças de bronze e latão não apenas industrialmente, mas também em condições domésticas.

Funcionalidades

A fundição de arte em latão quase não difere em tecnologia da de fundição em bronze. Aqui estão as sutilezas do processo.

- A temperatura de fusão do latão é bastante baixa, na faixa de 880 a 965 C. Isso permite o uso de diferentes tipos de fornos. Mesmo um queimador de gás, basta escolher pratos resistentes ao calor. Mas às vezes a temperatura é aumentada para 1070 C devido a aditivos (para latão multicomponente). O ponto de fusão do bronze é maior. A liga possui cobre com estanho 900–950 ° C e, para bronze sem estanho, 950–1100 ° C. As ligas de bronze têm alta viscosidade; portanto, são aquecidas 100% mais para melhorar a qualidade. Para economizar energia, é melhor usar fornos de indução ou de cadinho.

- O estágio principal da fundição é derramar o derretimento em um molde. A duração do processo não deve exceder 2 minutos. Caso contrário, o produto estará com defeito. Divisões, queimaduras e junções aparecerão. O item será permanentemente danificado e inutilizável. Ou é necessário processamento adicional.

- Para o latão, deve haver um arrefecimento gradual e uniforme, sem o uso de soluções especiais. Ao resfriar bronzes, são utilizados refrigerantes.

- A etapa final é o processamento da peça acabada. Requer a remoção de baías, sprues, pressão. Para manter a composição inalterada, os fluxos são adicionados à liga. Graças a eles, é possível proteger a superfície do fundido e desgaseificar sua composição. Isso reduz as rejeições no produto final.

Equipamento necessário

Aqui está uma lista dos principais equipamentos para fazer figuras a partir desses materiais.

- Molde de fundição. É feito de vários materiais.

- Pinçaspara deixar a peça acabada fora de forma.

- Cadinho para derreter a carga nele. O material de sua criação é grafite e argila.

- Equipamentos de aquecimento, fornos. Para a fusão de latão, uma tocha de gás e um recipiente resistente ao calor podem ser usados.

- Vários materiais de apoio: carvão, chifre.

É necessário usar uma sequência estrita de tecnologia. Primeiro, coloque o cadinho no forno e depois coloque metal nele com pedaços. Quando completamente derretida, a mistura muda de cor. Em seguida, usando equipamento especial, um cadinho é retirado do forno com um gancho e o fundido é cuidadosamente moldado em um molde de injeção. Após o resfriamento completo, a peça é removida usando uma pinça e sujeita ao processamento final.

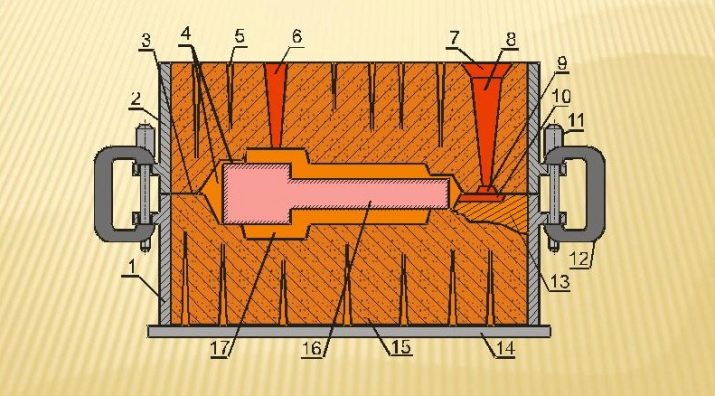

Visão Geral do Modelo de Fundição

Antes de começar a lançar o produto acabado, você deve primeiro criar um esboço da forma futura. O desenho é feito por artistas especiais. Em seguida, será criado um molde de fundição, no qual o derretimento principal é derramado. Criar um molde é uma tarefa bastante trabalhosa e responsável. Para isso, são utilizadas composições, ferramentas e dispositivos especiais de moldagem. O modelo final desempenha um papel importante em todo o processo. Sua cavidade interna deve ser uma cópia exata do produto acabado na carcaça de investimento. Uma solução derretida é derramada nele, que posteriormente, estando dentro, esfria e adquire sua forma final.

Para dar estabilidade, de modo que durante a saída do derretimento para o molde ele não entre em colapso, use frascos. Este é um acessório especial feito de duas partes de conexão retangulares, semelhantes a uma gaveta. Geralmente feito de madeira ou madeira compensada. Nos frascos de metal, não apenas a criação de um molde ocorre, mas também a própria fundição. Modelos para a fabricação de latão e bronze são reutilizáveis e descartáveis. Depende do que eles são feitos.

Materiais

Marfim, madeira, gesso e polímeros. Também para a fabricação de formas reutilizáveis usando aço. Quase todos usam material plástico para criar um modelo de fundição.Em casa, o derretimento costuma ser moldado em um molde de gesso não separável. Após o resfriamento e a solidificação da liga na figura final, a forma é cuidadosamente quebrada com um martelo especial.

Construções

Estruturalmente, os moldes podem ser de três tipos.

- Destacável. Esta é uma estrutura que consiste em duas ou mais partes, conectadas em uma superfície reta ou complexa. Desativado para recuperar o produto acabado. Utilizado com mais frequência na produção para uso reutilizável.

- Uma peça. Para extrair a peça acabada é quebrado com um martelo. Adequado apenas para uso único. É feito para um produto específico de acordo com os esboços. Frequentemente usado na produção doméstica. Gesso é mais adequado para a criação de tais formas.

- Especial. Este é um molde complexo ou padrão esquelético. Possui um componente de vários componentes. Foi criado para fundir figuras de design complexo.

As principais sutilezas do elenco

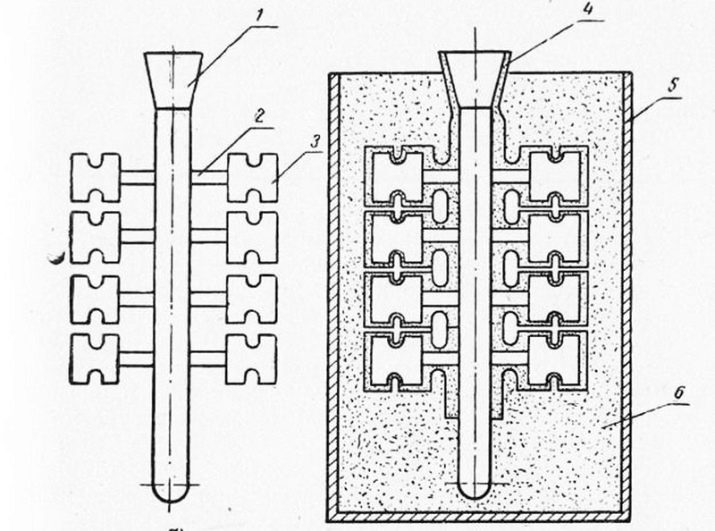

Fundição centrífuga

Usando esse método de fundição, são fabricadas peças e equipamentos para engenharia mecânica e outros ramos industriais. A base da tecnologia é a força centrífuga. Aparece devido à rotação do modelo de fundição. Este tipo de fundição é usado principalmente para a fabricação de corpos de revolução. A moldagem pode ser realizada por máquinas com fundição vertical e horizontal. Em máquinas com eixo de rotação horizontal:

- inserções;

- buchas;

- anéis.

Em máquinas com eixo de rotação vertical:

- hélices;

- rodas sem-fim;

- engrenagens.

Durante a maré baixa, a mistura moldável é compactada e elementos estranhos são forçados a sair.

Art casting

Em casa, use este método de fabricação de bronze. Mas essa liga de cobre tem alta fluidez, por isso não preenche completamente o molde, ao contrário de uma liga de latão. Por esse motivo, o padrão pretendido na superfície da peça está embaçado. A cunhagem é usada para dar clareza. Este é um processo bastante demorado e demorado. Mas, ao mesmo tempo, o momento mais criativo do elenco artístico. A qualidade do tipo final de produto depende do nível de cunhagem realizado.

Fases da arte de fundição:

- criação de um esboço e um desenho de trabalho;

- fabricação de estruturas para criar um molde;

- produção de um modelo de fundição;

- preparação do modelo;

- fusão de carga;

- fundição de moldes em um modelo de fundição;

- resfriamento;

- extração do modelo;

- processamento do produto acabado com um triturador; às vezes, uma escova de metal é usada.

Os componentes individuais acabados são combinados em um único produto, se, de acordo com o plano final, ele for único, mas consistir em várias partes. Em seguida, a figura final resultante é processada para remover pequenas imperfeições e coberta com uma camada protetora superior.

Moldagem por injeção

Este método de fundição é baseado na exposição a excesso de pressão de vácuo. Utiliza-se o princípio da prensa, o derretimento é alimentado no molde de injeção por excesso de pressão. O sistema pneumático ou hidráulico atua no pistão. Devido à alta velocidade com que o derretimento de alta viscosidade é fornecido, é criada uma pressão excessiva, o formulário é completamente preenchido.

Então, por absorção de vácuo, a massa do molde flui para dentro da cavidade do molde. Possui paredes finas cercadas por água fria. O resfriamento se move das bordas para o centro. A retração do fundido ocorre durante um certo período de tempo. Em seguida, a pressão se normaliza e restos em excesso do material de moldagem fluem pelas paredes.

Devido ao encolhimento após o resfriamento, o produto é facilmente removido do molde. Devido à automação, o molde é preenchido com o derretimento em frações de segundo, o que reduz significativamente o tempo de fabricação das peças e é uma vantagem indiscutível desse método de fundição. Independentemente do método de fundição utilizado, devem ser observadas precauções de segurança na fabricação de produtos de bronze e latão.

- Ao trabalhar, você precisa usar óculos de segurançapara proteger os olhos de gotas de material derretido e fumaça.

- Antes de iniciar uma atividade deve calçar luvas de material especial resistente ao calor.

- A sala deve ser bem ventilada e ventilada., uma vez que ao derreter essas ligas, gases nocivos ao ser humano são liberados.

- Não permita contato de materiais e líquidos inflamáveis com dispositivos de aquecimento.

- Necessidade siga rigorosamente a tecnologia de processo. Uma vez que esta produção é bastante traumática.

Veja como as esculturas de bronze são feitas no próximo vídeo.