Diament jest naturalnym minerałem, który jest węglem z alotropową siecią krystaliczną. Ze względu na swoją strukturę molekularną jest to niezwykle twardy materiał, który można przechowywać w nieskończoność.

Skład chemiczny diamentu można zmienić pod wpływem różnych czynników: wysokiej temperatury, ciśnienia i / lub próżni. W wyniku ich działania diament zamienia się w inny pierwiastek chemiczny - grafit, który ma inny skład cech jakościowych.

Diamenty są uzyskiwane przez naturalną produkcję i sztuczną produkcję. W drugim sposobie grafit z pierwiastkami chemicznymi poddawany jest wysokiej temperaturze i ciśnieniu. Materiał grafitowy zmienia swoją strukturę molekularną i zamienia się w surowe diamenty, uzyskując charakterystyczne właściwości wytrzymałości.

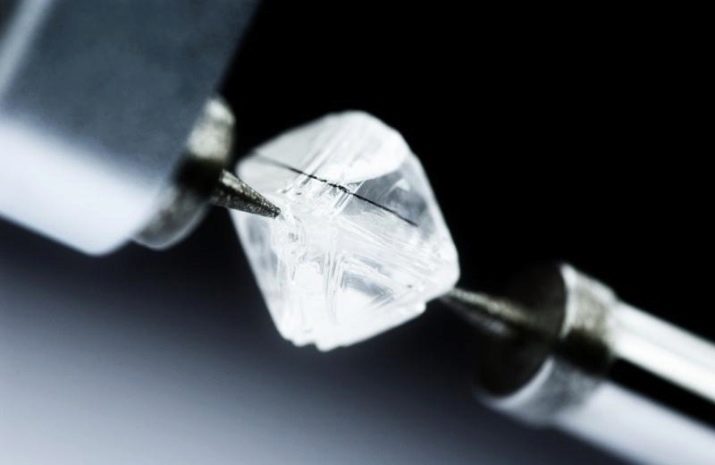

Przed dalszym użyciem powstały surowiec wymaga dodatkowej obróbki. Współczynnik podwyższonej twardości diamentu wymaga specjalnego podejścia do metod jego realizacji.

Historia

Historia wydobycia diamentów jest niezwykle młoda. Wynika to ze złożoności poszukiwania i wydobycia minerału, a także trudności związanych z jego przetwarzaniem. Technologia przetwarzania opisanego materiału przy użyciu innego diamentu zaczęła zyskiwać popularność dopiero w XIV-XV wieku naszej ery. Do tego czasu metoda ta była stosowana tylko przez starożytnych indyjskich mistrzów, którzy starannie trzymali tajemnice technologii.

W Rosji rozwój złóż mineralnych i rozwój technologii ich przetwarzania przybrał skalę przemysłową dopiero w drugiej połowie XIX wieku.Do chwili obecnej na Syberii trwają prace nad wydobyciem tego minerału w kopalniach znajdujących się na liście największych na świecie. Jednocześnie opanowano wszystkie rodzaje obróbki diamentów.

Funkcje przetwarzania

Technologię przetwarzania i zestaw odpowiednich do tego urządzeń technicznych określa nazwa ostatecznego celu, dla którego zostanie wykorzystany przetworzony diament.

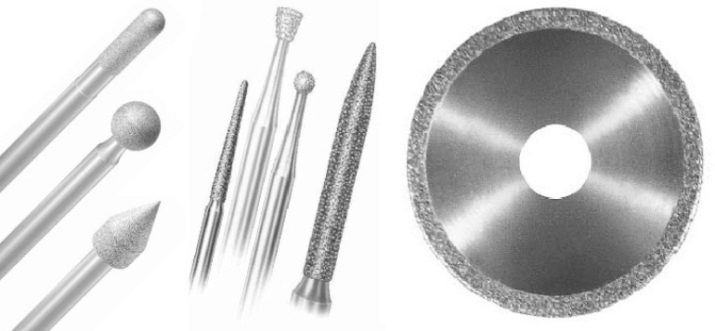

Charakterystyka diamentu determinuje potrzebę jego zastosowania w różnych systemach technologicznych, narzędziach i urządzeniach. Na przykład drobną frakcję diamentową - okruchy stosuje się jako powłokę natryskową pokrywającą powierzchnie robocze dowolnych urządzeń tnących. Rozpylanie diamentowe służy do nakładania na tarcze tnące, piły, taśmy przeznaczone do cięcia metalu, kamienia, betonu, ceramiki i innych materiałów.

Pomimo odporności diamentu na działanie niszczących ładunków o szerokim spektrum, jest to delikatny materiał. Zastosowanie technologii prasowania udarowego pozwala na mielenie diamentów na okruchy. Kruszenie mineralne odbywa się za pomocą prasy hydraulicznej (ta opcja leczenia jest rzadko stosowana).

Szersza technologia walcowania. W ramach tego procesu surowce są przenoszone przez przenośnik do specjalnej komory, w której obracają się cylindryczne walce stykające się ze sobą. Przechodząc między nimi, szorstkie diamenty kruszą się. Biorąc pod uwagę współczynnik wytrzymałości diamentu, na przenośniku zastosowano kilka bloków z obracającymi się rolkami o różnych rozmiarach szczeliny między nimi. Pozwala to zmniejszyć obciążenie mechanizmu, ponieważ kruszenie krok po kroku odbywa się zgodnie z zasadą od większej do mniejszej.

Powierzchnia robocza rolek jest pokryta natryskiem diamentowym, ponieważ żaden inny materiał nie jest w stanie wytrzymać tego obciążenia w tak efektywnym równoważniku.

Parametry wielkości frakcji miękiszu są określone przez nazwę ostatecznego celu, dla którego zostanie on użyty. Gruboziarniste wióry diamentowe stosuje się do zgrubnej obróbki materiałów o wysokim współczynniku wytrzymałości: ceramiki, granitu, gresu porcelanowego. Na przykład grube wióry są stosowane jako element tnący nałożony na krawędź roboczą okrągłych koron przeznaczonych do wycinania okrągłych otworów w materiałach litych: płytce ceramicznej, betonie, płytach granitowych i innych.

Kruszec diamentowy o drobniejszej ziarnistości służy do dokładnego przetwarzania niektórych materiałów. W ramach tej obróbki materiały są czyszczone, szlifowane, polerowane. Polerowanie odbywa się za pomocą specjalnej pasty na bazie pyłu diamentowego. Uzyskanie wiórów diamentowych o różnej wielkości ziaren osiąga się przez kruszenie, a następnie przesiewanie.

Przepuszczanie pokruszonego diamentu przez panele siatkowe o różnych rozmiarach komórek pozwala uzyskać frakcje o ustalonej średnicy.

Proces uzyskiwania materiałów diamentowych odpowiednich do zastosowania przemysłowego jest bardziej czasochłonną procedurą niż technologia tłoczenia. Ponieważ te materiały są używane, na przykład koła do cięcia szkła, końcówki narzędzi tokarskich i inne. Są to elementy wykonane w całości z masy diamentowej. Produkcja takich dodatków obejmuje wdrożenie procedur produkcyjnych związanych z kosztami zasobów oraz zastosowanie kilku technologii przetwarzania w tym samym czasie.

Diamentowe właściwości wytrzymałościowe znacznie komplikują produkcję części, które stawiają wysokie wymagania parametrom wymiarowym i dokładności kształtu.

Jedynym materiałem, który można wykorzystać do wydajnej obróbki surowca diamentowego, jest sam diament.

Prawidłowa kombinacja czynników wpływających na narzędzie do obróbki i przetwarzany materiał pozwala na możliwie jak najbardziej wydajne przetwarzanie. Na przykład w niektórych przypadkach ogrzewany przedmiot obrabiany jest podgrzewany w średnim zakresie temperatur, a temperatura narzędzia do obróbki jest utrzymywana w niskim zakresie temperatur. W takim przypadku podgrzany przedmiot może być przetwarzany, a procent zużycia narzędzia jest zmniejszony.

Zastosowanie tej metody wynika z właściwości diamentu, który nabywa pod wpływem wysokich temperatur. Im wyższa temperatura, tym niższy współczynnik wytrzymałości mineralnej.

Jak dokonać podziału?

Inną metodą przetwarzania diamentu jest obróbka gorącym żelazem. Minerał ten może wejść w reakcję chemiczną z metalem podgrzanym do wysokich temperatur. Gorące żelazo zaczyna absorbować składnik węglowy diamentu. W miejscu kontaktu rozgrzanego do czerwoności metalu z minerałem topi się on na poziomie molekularnym.

Ta metoda ma niską wydajność produkcyjną, jednak tylko z jej pomocą można osiągnąć pewne wyniki w obróbce materiału diamentowego.

Zastosowanie metody na gorącą stal odbywa się, gdy konieczne jest cięcie dużej ilości surowców przy minimalnym współczynniku strat. W ramach tej metody stosuje się podgrzewany drut stalowy napędzany przez obracające się wały. W tym przypadku linia cięcia jest tak cienka, jak to możliwe, a utrata głównego surowca jest zminimalizowana.

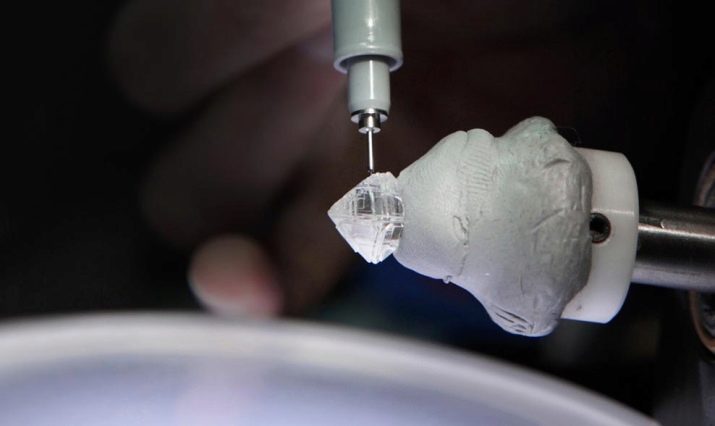

Metodą piłowania na gorąco można wykonywać tylko manipulacje mające na celu przetworzenie postaci ogólnej. Szczegółowe cięcie odbywa się przy użyciu bardziej wyrafinowanych technologii szlifowania. W ramach tej metody stosowana jest również technologia wiercenia na gorąco. W tym przypadku stalowy element wiertniczy jest również podgrzewany do wysokich temperatur. Skuteczność metody zwiększa się poprzez ogrzewanie obu części w wyniku tarcia o siebie.

Wiercenie diamentowe służy do obróbki zgrubnej. Otwory o żądanej średnicy wierci się wzdłuż linii podziału przedmiotu obrabianego. Są w nich zanurzone specjalne ekspandery kotwiczne. Technologia pozwala zarządzać rozszerzaniem kotew na przemian lub jednocześnie. Z tego powodu staje się możliwe kontrolowane dzielenie przedmiotu obrabianego wzdłuż danej linii.

Kluczem do skuteczności metody jest kąt, pod którym wiercone są otwory. Wszelkie odchylenia od ustawionych wartości mogą prowadzić do naruszenia dokładności podziału.

Jak wypolerować diament?

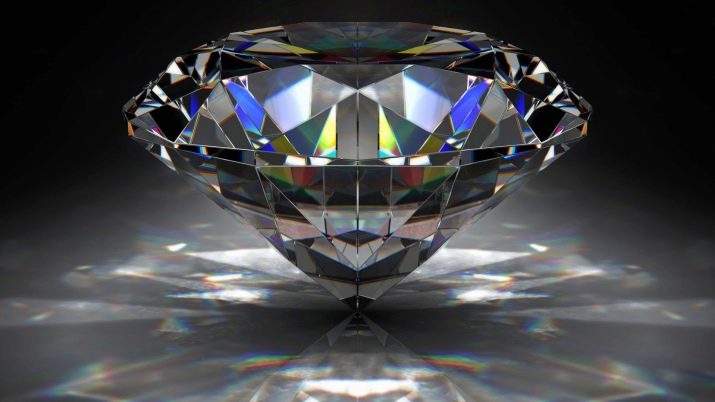

Głównym kierunkiem w technologii przetwarzania tego minerału jest jego mielenie. Dzięki tej procedurze diamenty zyskują swój ostateczny kształt, aw niektórych przypadkach zamieniają się w klejnoty.

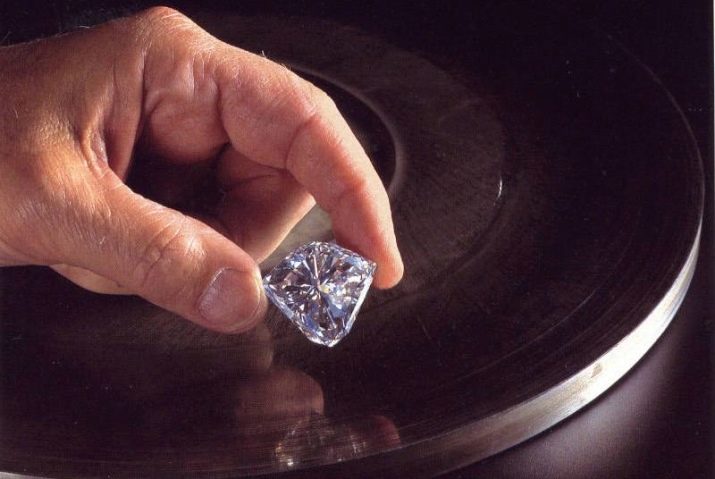

Wykonując diamenty, rzemieślnicy uciekają się do etapowych metod przetwarzania. Szorstki ślepak jest oczyszczany z zanieczyszczeń innych minerałów, jeśli występują. Następnie wykonuje się zgrubne piłowanie, dzięki czemu powstaje główny kształt przyszłego produktu. Następnie rozpoczyna się cięcie.

Do polerowania diamentowego minerału stosuje się urządzenia wyposażone w specjalne dysze - tarcze lub płytki o grubości, kształcie i materiale produkcyjnym odpowiadające nazwie wykonywanej procedury. Na powierzchnie robocze tych dysz nanosi się frakcje wiórów diamentowych o różnych średnicach.

Jeśli cięcie jest wykonywane w celu uzyskania kamienia szlachetnego - diamentu, wówczas stosuje się wiele dysz o szerokim zakresie parametrów wymiarowych. Jako pierwsze stosuje się płytki lub dyski z diamentowymi wiórami o największej średnicy. W miarę postępu procesu ziarnistość dysz zmniejsza się. Końcowe polerowanie odbywa się za pomocą nanocząstek diamentowych.

Narzędzia, za pomocą których wykonuje się cięcie, różnią się przeznaczeniem i zasadą działania. Niektóre z nich działają z powodu obecności ruchu obrotowego wirnika, na którego wale końcowym zamocowana jest tarcza szlifierska. Praca innych narzędzi opiera się na zasadzie ruchu posuwisto zwrotnego. Płytki ścierne są wkładane w specjalne zaciski tych narzędzi.

Podczas przetwarzania diamenty są mielone do przezroczystego szklistego stanu. Ze względu na fakt, że aspekty przyszłego diamentu znajdują się w ściśle skalibrowanych pozycjach, a pod danym kątem szorstki surowiec przekształca się w klejnot. Na ostatnim etapie przetwarzania jest dopracowywany do stanu lustrzanego.

Powielanie całego procesu zajmuje dużo czasu (czasem lat), co tłumaczy się odpornością minerału na wpływy zewnętrzne.

Interesujące informacje na temat wydobywania i przetwarzania diamentów można znaleźć w następnym filmie.