Dimants ir dabīgs minerāls, kas ir ogleklis ar allotropisku kristāla režģi. Sakarā ar molekulāro struktūru tas ir ārkārtīgi ciets materiāls, kuru var uzglabāt bezgalīgi.

Dimanta ķīmisko sastāvu var mainīt dažādu faktoru ietekmē: augsta temperatūra, spiediens un / vai vakuums. Viņu darbības rezultātā dimants pārvēršas citā ķīmiskajā elementā - grafītā, kam ir atšķirīgs kvalitatīvo īpašību sastāvs.

Dimanti tiek iegūti dabiskā un mākslīgā ražošanā. Otrajā metodē ķīmisko elementu grafītu pakļauj augstajai temperatūrai un spiedienam. Grafīta materiāls maina savu molekulāro struktūru un pārvēršas neapstrādātos dimantos, iegūstot raksturīgās stiprības īpašības.

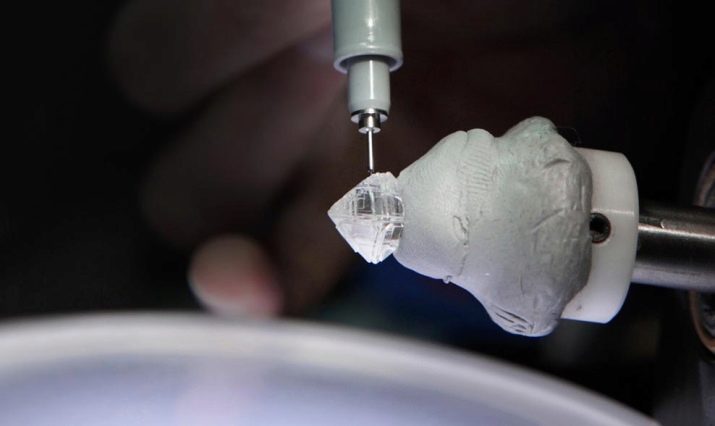

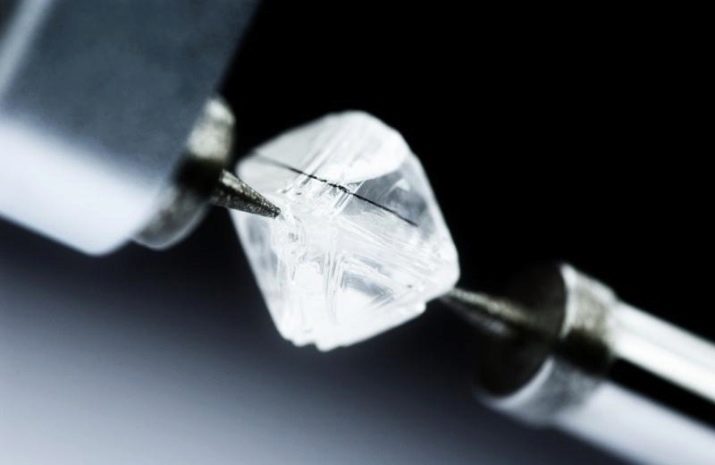

Pirms turpmākas izmantošanas iegūtajai izejvielai nepieciešama papildu apstrāde. Dimanta paaugstinātās cietības faktoram nepieciešama īpaša pieeja tā ieviešanas metodēm.

Stāsts

Dimantu ieguves vēsture ir ārkārtīgi jauna. Tas ir saistīts ar minerāla meklēšanas un ieguves sarežģītību, kā arī ar tā apstrādi saistītajām grūtībām. Aprakstītā materiāla apstrādes tehnoloģija ar cita dimanta palīdzību sāka gūt popularitāti tikai mūsu ēras XIV-XV gadsimtā. Līdz šim laikam šo metodi izmantoja tikai senie Indijas meistari, kuri rūpīgi glabāja tehnoloģiju noslēpumus.

Krievijā derīgo izrakteņu atradņu attīstība un to pārstrādes tehnoloģiju attīstība rūpnieciskā mērogā notika tikai 19. gadsimta otrajā pusē.Līdz šim Sibīrijā notiek darbs, lai ražotu šo minerālu raktuvēs, kas iekļautas lielāko pasaules sarakstā. Tajā pašā laikā tika apgūti visi dimantu apstrādes veidi.

Apstrādes iespējas

Apstrādes tehnoloģiju un tai piemēroto tehnisko ierīču komplektu nosaka tā gala mērķa nosaukums, kuram tiks izmantots apstrādātais dimants.

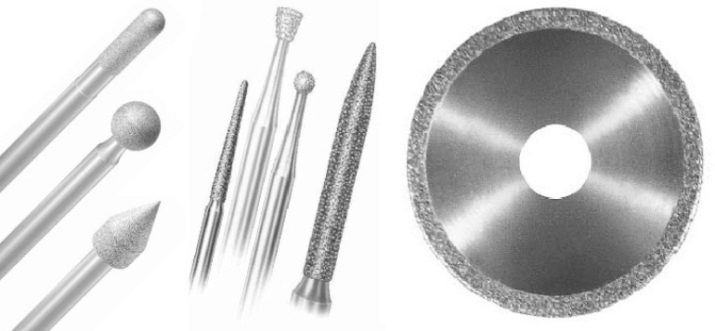

Dimanta īpašības nosaka nepieciešamību to izmantot dažādās tehnoloģiskās sistēmās, darbarīkos un ierīcēs. Piemēram, smalku dimanta frakciju - drupatas - izmanto kā smidzināšanas pārklājumu, kas nosedz visu griezējiekārtu darba virsmas. Dimanta izsmidzināšanu izmanto griezējdiskiem, zāģiem, lentēm, kas paredzētas metāla, akmens, betona, keramikas un citu materiālu zāģēšanai.

Neskatoties uz dimanta izturību pret plaša spektra destruktīvām slodzēm, tas ir trausls materiāls. Trieciena presēšanas tehnoloģijas izmantošana ļauj sasmalcināt dimantus drupatās. Minerālu sasmalcināšanu veic, izmantojot hidraulisko presi (šī apstrādes iespēja ir reti piemērota).

Plašāk izmantota velmētavu tehnoloģija. Šī procesa ietvaros izejvielas caur konveijeru tiek nogādātas speciālā kamerā, kurā rotē cilindriski veltņi, kas nonāk saskarē ar otru. Ejot garām, neapstrādāti dimanti sagrūt. Ņemot vērā dimanta stiprības koeficientu, uz konveijera tiek izmantoti vairāki bloki ar rotējošiem veltņiem, kuru plaisa starp tiem ir dažāda lieluma. Tas ļauj samazināt mehānisma slodzi, jo pakāpeniska drupināšana tiek veikta pēc principa no lielākas uz mazāku.

Veltņu darba virsma ir pārklāta ar dimanta izsmidzināšanu, jo neviens cits materiāls nevar izturēt šo slodzi tik efektīvā ekvivalentā.

Drupatas frakcijas lieluma parametrus nosaka tā gala mērķa nosaukums, kuram tas tiks izmantots. Rupji graudaini dimanta skaidas tiek izmantoti materiālu ar augstu stiprības koeficientu neapstrādātai apstrādei: keramikai, granītam, porcelāna keramikas izstrādājumiem. Piemēram, rupjas skaidas tiek izmantotas kā griešanas elements, kas tiek uzklāts uz apaļu vainagu darba malas, kas paredzētas apaļu caurumu sagriešanai cietos materiālos: keramikas flīzes, betons, granīta plāksnes un citi.

Atsevišķu materiālu smalkai apstrādei tiek izmantota smalkākas dimanta drupatas. Šīs apstrādes ietvaros materiāli tiek notīrīti, samalti, pulēti. Pulēšana tiek veikta ar speciālu pastu, kuras pamatā ir dimanta putekļi. Dažādu graudu izmēru dimanta šķembu iegūšana tiek panākta sasmalcinot un pēc tam izsijājot.

Sasmalcināta dimanta izlaišana caur linuma acu paneļiem ar dažādu izmēru šūnām ļauj iegūt fiksēta diametra frakcijas.

Rūpnieciskai lietošanai paredzētu dimanta materiālu iegūšanas process ir laikietilpīgāks nekā trieciena presēšanas tehnoloģija. Tā kā šie materiāli tiek izmantoti, piemēram, apļi stikla griešanai, virpošanas instrumentu padomi un citi. Tie ir elementi, kas pilnībā izgatavoti no dimanta masas. Šādu papildinājumu izgatavošana ietver ražošanas procedūru veikšanu, kas saistītas ar resursu izmaksām, un vairāku apstrādes tehnoloģiju piemērošanu vienlaikus.

Dimanta stiprības īpašības ievērojami sarežģī tādu detaļu ražošanu, kuras izvirza augstas prasības izmēru parametriem un formas precizitātei.

Vienīgais materiāls, ko var efektīvi izmantot neapstrādātu dimantu apstrādei, ir pats dimants.

Pareiza faktoru kombinācija, kas ietekmē apstrādes rīku un apstrādājamo materiālu, ļauj apstrādi veikt pēc iespējas efektīvāk. Piemēram, dažos gadījumos karsējamo sagatavi karsē vidējā temperatūras diapazonā, un apstrādes instrumenta temperatūra tiek uzturēta zemā termiskajā diapazonā. Šajā gadījumā sakarsēto sagatavi var apstrādāt, un instrumenta nodiluma procents ir samazināts.

Šīs metodes izmantošana ir saistīta ar dimanta īpašībām, kuras tas iegūst augstas temperatūras ietekmē. Jo augstāka temperatūra, jo zemāks ir minerālvielu stiprības koeficients.

Kā sadalīt?

Vēl viena dimanta apstrādes metode ir karstā dzelzs apstrāde. Šis minerāls spēj uzsākt ķīmisku reakciju ar metālu, kas sakarsēts līdz augstām temperatūrām. Karstais dzelzs sāk absorbēt dimanta oglekļa komponentu. Sarkano karsto metālu un minerālu saskares vietā pēdējais kūst molekulārā līmenī.

Šai metodei ir zema ražošanas efektivitāte, tomēr tikai ar tās palīdzību ir iespējams sasniegt noteiktus rezultātus dimanta materiāla apstrādē.

Karstā tērauda metodi izmanto, ja ir nepieciešams zāģēt lielu daudzumu izejvielu ar minimālu atkritumu koeficientu. Šīs metodes ietvaros tiek izmantota apsildāma tērauda stieple, ko darbina ar rotējošām vārpstām. Šajā gadījumā griezuma līnija ir pēc iespējas plānāka, un galvenās izejvielas zudumi tiek samazināti līdz minimumam.

Izmantojot karsto zāģēšanas metodi, var veikt tikai tādas darbības, kuru mērķis ir vispārējā rakstura apstrādes. Detalizēta griešana tiek veikta, izmantojot sarežģītākas slīpēšanas tehnoloģijas. Šīs metodes ietvaros tiek izmantota arī karsto urbumu tehnoloģija. Šajā gadījumā urbšanas tērauda elements tiek uzkarsēts arī augstā temperatūrā. Metodes efektivitāte tiek palielināta, sildot abas daļas berzes rezultātā viena pret otru.

Dimanta urbšana tiek izmantota, lai veiktu aptuvenu apstrādi. Gar sagataves dalīto līniju tiek urbti vēlamā diametra caurumi. Tajos ir iegremdēti speciāli enkuru paplašinātāji. Šī tehnoloģija ļauj pārmaiņus vai vienlaikus vadīt enkuru paplašināšanos. Sakarā ar to kļūst iespējams veikt kontrolētu sagataves sadalīšanu pa noteikto līniju.

Metodes efektivitātes atslēgu spēlē leņķis, kādā tiek urbti caurumi. Jebkura novirze no iestatītajām vērtībām var izraisīt sadalīšanas precizitātes pārkāpumu.

Kā pulēt dimantu?

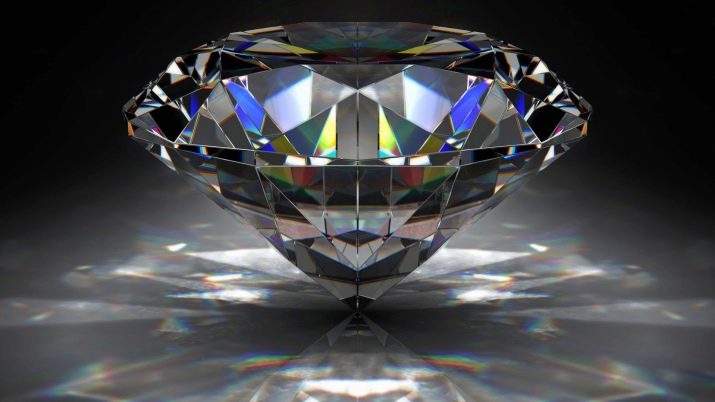

Šī minerāla apstrādes tehnoloģijas galvenais virziens ir tā slīpēšana. Pateicoties šai procedūrai, dimanti iegūst savu galīgo formu un dažos gadījumos pārvēršas par dārgakmeņiem.

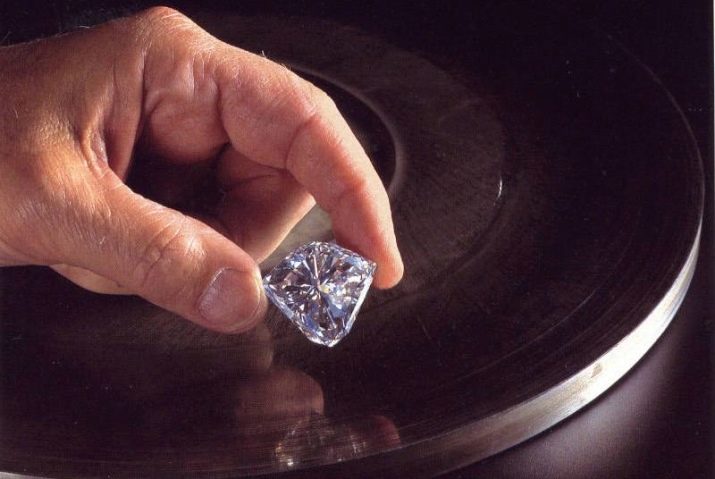

Izgatavojot dimantus, amatnieki izmanto pakāpeniskas apstrādes metodes. Neapstrādātu sagatavi notīra no citu minerālu piemaisījumiem, ja tādi ir. Tad tiek veikta rupja zāģēšana, pateicoties kurai tiek veidota nākotnes produkta galvenā forma. Pēc tam sākas griezums.

Dimanta minerāla pulēšanai tiek izmantotas ierīces, kas ir aprīkotas ar īpašām sprauslām - diskiem vai plāksnēm, kuru biezums, forma un izgatavošanas materiāls atbilst izpildāmās procedūras nosaukumam. Uz šo sprauslu darba virsmām tiek uzliktas dažāda diametra dimanta šķembas.

Ja griezums tiek veikts, lai iegūtu dārgakmeni - dimantu, tad tiek izmantotas daudzas sprauslas ar plašu izmēru parametru diapazonu. Pirmie, kas tiek izmantoti, ir plāksnes vai diski ar vislielākā diametra dimanta skaidām. Procesa gaitā sprauslu granularitāte samazinās. Galīgo pulēšanu veic, izmantojot dimanta nanodaļiņas.

Instrumenti, ar kuriem tiek veikts griezums, atšķiras pēc paredzētā mērķa un darbības principa. Daži no tiem darbojas sakarā ar rotora rotācijas kustības klātbūtni, uz kuras gala vārpstas ir piestiprināts slīpēšanas disks. Citu instrumentu darbība balstās uz kustības turp un atpakaļ principu. Slīpēšanas plāksnes tiek ievietotas šo instrumentu īpašās skavās.

Apstrādes laikā dimanti tiek samalti caurspīdīgā stikla stāvoklī. Sakarā ar to, ka nākotnes dimanta šķautnes atrodas stingri kalibrētās pozīcijās, un noteiktā leņķī neapstrādāta izejviela tiek pārveidota par dārgakmeni. Apstrādes pēdējā posmā tas tiek slīpēts līdz spoguļa stāvoklim.

Visa procesa reproducēšana prasa ļoti daudz laika (dažreiz gadus), ko izskaidro minerāla izturība pret ārējām ietekmēm.

Interesanta informācija par dimantu ieguvi un apstrādi atrodama nākamajā video.