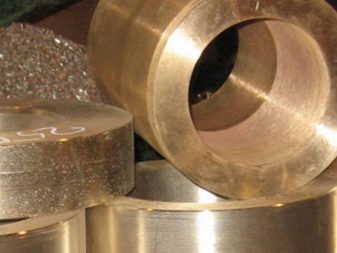

A bronz réz és ón ötvözete, néha szilícium, alumínium és ólom hozzáadásával. Színe eltérő lehet, amely az alkotóelemek százalékától függ. Többféle bronz létezik:

- ón;

- alumínium;

- vezethet.

Az ón-bronz a legszélesebb körben használt faj, alacsony folyékonyságú. Megfelelő, hogy meghatározott méretű termékeket öntjen belőle. Mivel nem igényel további feldolgozást. A sárgaréz réz ötvözete, cink hozzáadásával. Általában az elegy 70% réz, 30% cink. Időnként sárgaréz összetétel 50-50.

A bronz pluszjai a következőket tartalmazzák.

- Gyakorlatiasság.

- Lehetőség otthon művészetöntésre.

- Nagyon ellenáll a környezeti tényezőknek.

- Szinte nem korrozív.

- Könnyű kezelhetőség.

- Tartósság.

- Elektromos és hővezető képesség.

A sárgaréz magas korrózióvédelemmel rendelkezik. Más fémek felületi rétegeként használják fémszerkezetek gyártásához.

A technológia története

Az öntött sárgaréz, mint a bronz, 12 ezer évvel ezelőtt jelent meg. Először ebből az anyagból készültek szerszámok és dekorációk, később edények és háztartási cikkek. A bronztermékeket és a sárgaréz tárgyakat széles körben használták az élet minden területén. A bronz és a sárgaréz előállításának első módszerei az ókorban, a klasszicizmus korában származtak. Sok korszak remekműve a mai napig gondolkodhatunk. Jelenleg ezeket az olvasztható ötvözeteket főként dekorációs tárgyak és műalkotások gyártásához használják.

A rézötvözeteket fémek hozzáadásával széles körben használják az alábbiak gyártásához:

- szobrok és ajándéktárgyak;

- rácsok és kerítés egyéb elemei;

- kerítések és kapuk;

- belső részletek;

- a csillárok és a falikar díszítésében.

Az idő múlásával az injektálási módszert továbbfejlesztették. És a modern világban lehetővé vált részek bronzból és sárgarézből történő olvasztása nem csak ipari, hanem háztartási körülmények között is.

Jellemzők

A sárgaréz művészet öntése szinte nem különbözik egymástól a bronzöntvény technológiájától. Itt vannak a folyamat finomságai.

- A sárgaréz olvadási hőmérséklete meglehetősen alacsony, 880-965 C tartományban. Ez lehetővé teszi különféle típusú kemencék használatát. Még gázégővel is elegendő hőálló edényeket választani. De a hőmérsékletet időnként az adalékanyagok miatt 1070 ° C-ra emelik (többkomponensű sárgaréz esetén). A bronz olvadáspontja magasabb. Az ón-réz ötvözete 900–950 ° C, az ón nélküli bronz pedig 950–1100 ° C-os. A bronzötvözetek nagy viszkozitással bírnak, ezért a minőség javítása érdekében 100 ° C-kal magasabb hőmérsékleten hevítik őket. Az energiatakarékosság érdekében jobb indukciós vagy tégelyes kemencéket használni.

- Az öntés fő szakasza az ömledék öntése a penészbe. A folyamat időtartama nem haladhatja meg a 2 percet. Ellenkező esetben a termék hibás. Felosztások, égések és csomópontok jelennek meg. Az elem véglegesen megsérül és felhasználhatatlan. Vagy további feldolgozásra van szükség.

- A sárgaréz számára egyenletes fokozatos hűtést kell biztosítani, különleges megoldások használata nélkül. A bronzok hűtésekor hűtőfolyadékokat használnak.

- Az utolsó lépés a kész rész feldolgozása. Szükséges az öblök, a láncok, a nyomás eltávolítása. Annak érdekében, hogy a készítmény változatlan maradjon, az ötvözethez fluxusokat adnak. Ezeknek köszönhetően megvédhető az olvadék felülete és gáztalaníthatja annak összetételét. Ez csökkenti a késztermék visszautasítását.

Szükséges felszerelés

Az alábbiakban felsoroljuk az alapanyagok készítéséhez szükséges főbb eszközöket.

- Öntödei penész. Különböző anyagokból készül.

- fogóhogy a kész alkatrész formájából kikerüljön.

- olvasztótégely a töltés megolvasztására. Létrehozásának anyaga grafit és agyag.

- Fűtési berendezések, kemencék. A sárgaréz olvasztásához gázlámpát és hőálló tartályt lehet használni.

- Különböző kiegészítő anyagok: szén, kürt.

Szigorú technológiát kell alkalmazni. Először tegye a tégelyt a kemencére, majd fémréteget fektessen bele. Amikor teljesen elolvad, a keverék színét megváltoztatja. Ezután speciális berendezés használatával egy tégelyt kampóval kihozzák a kemencéből, és az olvadékot óvatosan öntik egy fröccsöntő formába. A teljes lehűlés után az alkatrészt csavarokkal eltávolítják és végső feldolgozásnak vetik alá.

Öntödei modell áttekintése

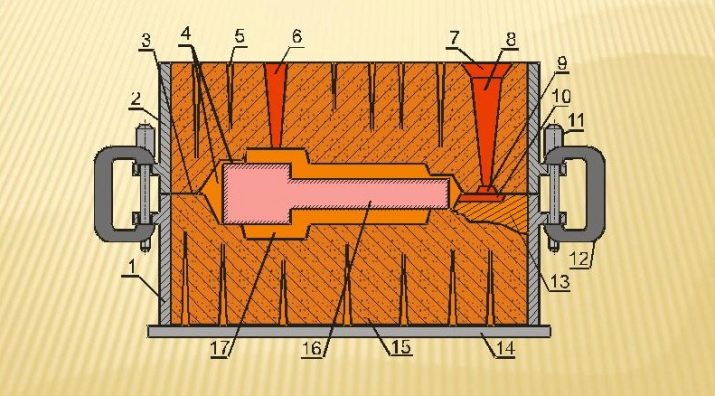

Mielőtt elkezdené a késztermék öntését, először létre kell hoznia egy vázlatot a jövő alakjáról. A rajzot speciális művészek készítik. Ezután egy öntőformát hoznak létre rajta, amelybe a fő olvadékot öntik. A penészkészítés meglehetősen fárasztó és felelősségteljes feladat. Ehhez speciális formázó kompozíciókat, szerszámokat és eszközöket használnak. A kész modell fontos szerepet játszik az egész folyamatban. Belső üregének a késztermék pontos másolatának kell lennie a befektetési öntés során. Olvasztott oldatot öntünk rá, amely belsejében lehűl, és megkapja végső formáját.

Annak érdekében, hogy stabilitást biztosítson az olvadéknak az öntőformába történő kiáramlása során, az nem összeomlik, használjon lombikot. Ez egy speciális szerelvény, amely két téglalap alakú csatlakozó részből áll, hasonlóan egy fiókhoz. Általában fából vagy rétegelt lemezből készül. A fémlombikokban nemcsak a penész kialakulása, hanem az öntés is megtörténik. Sárgaréz és bronz gyártására szolgáló modellek újrafelhasználhatók és eldobhatók. Attól függ, hogy miből készülnek.

anyagok

Elefántcsont, fa, gipsz és polimerek. Újrafelhasználható formák acél felhasználásával történő előállításához. Az öntési modell létrehozásához a legkevesebb műanyagot használ.Otthon az olvadékot általában elválaszthatatlan gipszformába öntik. Az ötvözet lehűtése és megszilárdulása után a kész alakvá alakulása óvatosan tört egy speciális kalapáccsal.

tervezés

Szerkezetileg az öntőformák háromféle lehetnek.

- A plug-in. Ez egy szerkezet, amely két vagy több részből áll, egyenes vagy összetett felülettel összekapcsolva. Kikapcsolva a késztermék visszanyerése érdekében. A gyártásban leggyakrabban újrafelhasználható.

- Egy darabból. A kész rész kinyeréséhez kalapáccsal törjük össze. Csak egyszer használatos. Vázlatok alapján egy adott termékhez készült. Gyakran használják otthoni gyártásban. A gipsz a legalkalmasabb ilyen formák létrehozására.

- különleges. Ez egy komplex formázási vagy csontvázmintázat. Többkomponensű alkatrészt tartalmaz. A bonyolult formatervezésű figurák olvasztására készült.

Az öntés főbb finomságai

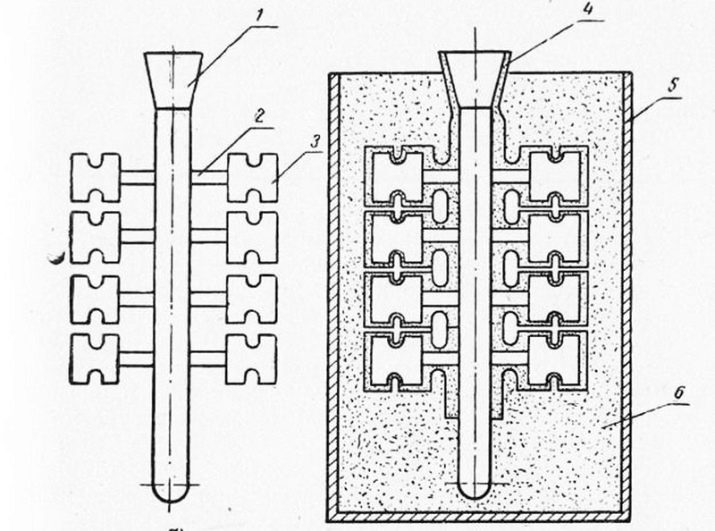

Centrifugális öntés

Ezzel az öntési módszerrel gyártják a gépipar és más ipari ágazatok alkatrészeit és berendezéseit. A technológia alapja a centrifugális erő. Úgy tűnik, az öntödei modell forgása miatt. Az ilyen típusú öntéseket főleg forradalmi testek gyártására használják. Az öntést függőleges és vízszintes öntéssel ellátott gépek végezhetik. Vízszintes forgástengellyel rendelkező gépeken:

- betétek;

- perselyek;

- gyűrűt.

Függőleges forgástengellyel rendelkező gépeken:

- propellerek;

- féregkerekek;

- felszerelés.

Az apály ideje alatt az önthető keveréket tömörítik, és az idegen elemeket kiszorítják.

Művészeti casting

Otthon használja ezt a bronz előállítási módszert. De ennek a rézötvözetnek nagy a folyékonysága, tehát a sárgaréz ötvözettel ellentétben nem tölti ki teljesen az öntőformát. Emiatt a rész felületén a tervezett minta homályos. A pénzérmék tisztaságot adnak. Ez meglehetősen időigényes és időigényes folyamat. De ugyanakkor a művészi casting legkreatívabb pillanata. A végső terméktípus minősége a végrehajtott verés szintjétől függ.

A művészeti casting szakaszai:

- vázlat és munkarajz készítése;

- penész készítésére szolgáló szerkezetek gyártása;

- öntödei modell készítése;

- modell előkészítése;

- töltés olvadás;

- öntőformák öntése öntési modellbe;

- hűtés;

- kivonás a modellből;

- a késztermék darálóval történő feldolgozása; néha fémkefét használnak.

A kész egyes komponenseket egyesítik egy termékbe, ha a végleges terv szerint egynek lenne, de több részből álljon. Ezután a kapott kész figurát feldolgozzák a kisebb hiányosságok eltávolítása érdekében, és egy felső védőréteggel fedik le.

Fröccsöntés

Ez az öntési módszer a túlzott vákuumnyomásnak való kitettségen alapul. A sajtolás elvét alkalmazzák, és az olvadékot túlnyomás útján adagolják a befecskendező formaba. A pneumatikus vagy hidraulikus rendszer hatással van a dugattyúra. A nagy viszkozitású olvadék szállításának nagy sebessége miatt túlnyomás keletkezik, és az alak teljesen kitöltődik.

Ezután vákuum abszorpció útján a penésztömeg befolyik a formaüregbe. Vékony falai vannak, hideg vízzel körülvéve. A hűtés a szélektől a középpontba mozog. Az olvadék visszahúzódása egy bizonyos időtartamon keresztül zajlik. Ezután a nyomás normalizálódik, és a formázó anyag felesleges maradványai folynak le a falakon.

A lehűlés utáni zsugorodás miatt a terméket könnyen eltávolítják az öntőformából. Az automatizálásnak köszönhetően az öntőformát egy másodperces részekben töltik meg az olvadékkal, ami jelentősen csökkenti az alkatrészek gyártási idejét, és ennek az öntési módszernek kétségtelen előnye. Az alkalmazott öntési módszertől függetlenül a bronz- és sárgaréztermékek gyártásakor be kell tartani a biztonsági óvintézkedéseket.

- Munka közben használnia kell védőszemüveghogy megvédje a szemét az olvadt anyag cseppjeitől és a füsttől.

- A tevékenység megkezdése előtt meg kell tegyen kesztyűt speciális hőálló anyagból.

- A helyiséget jól szellőztetni és szellőztetni kell., mivel ezen ötvözetek megolvasztásakor az emberekre káros gázok szabadulnak fel.

- Ne engedd gyúlékony anyagok és folyadékok érintkeztetése fűtőberendezésekkel.

- szükség szigorúan kövesse a technológiát. Mivel ez a termelés meglehetősen traumás.

A következő videóban megnézheti, hogyan készülnek a bronz szobrok.