Dijamant je prirodni mineral koji je ugljik s alotropskom kristalnom rešetkom. Zbog svoje molekularne strukture, izuzetno je tvrd materijal koji se može skladištiti u nedogled.

Kemijski sastav dijamanata može se mijenjati pod utjecajem različitih čimbenika: visoke temperature, tlaka i / ili vakuuma. Kao rezultat njihovog djelovanja, dijamant se pretvara u drugi kemijski element - grafit, koji ima drugačiji sastav kvalitativnih karakteristika.

Dijamanti se dobivaju prirodnom proizvodnjom i umjetnom proizvodnjom. U drugoj se metodi grafit kemijskih elemenata podvrgava visokoj temperaturi i tlaku. Grafitni materijal mijenja molekulsku strukturu i pretvara se u grube dijamante, stječući karakteristična svojstva čvrstoće.

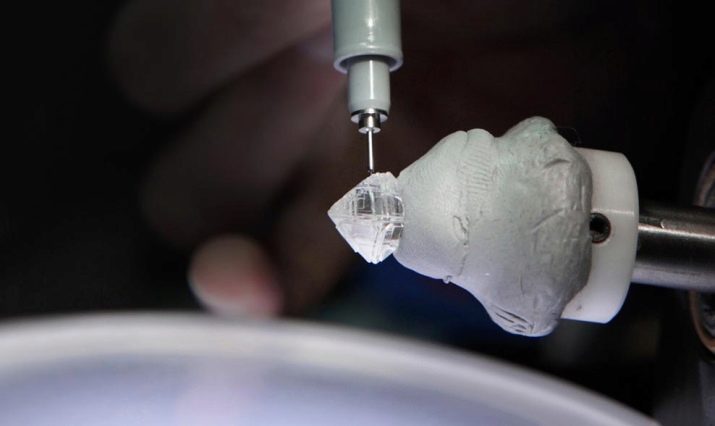

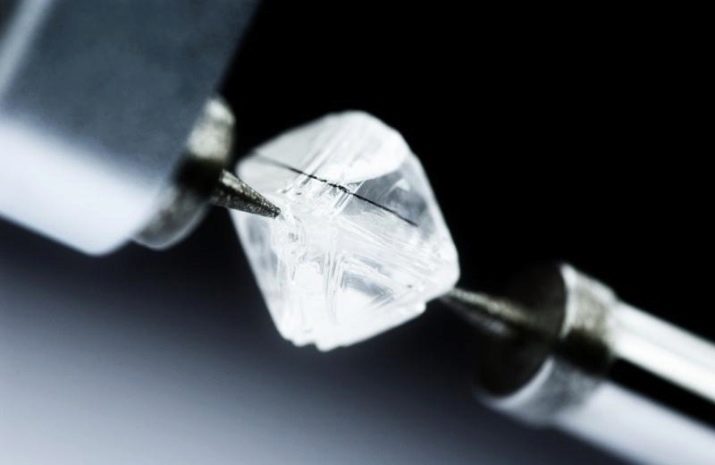

Prije daljnje upotrebe, dobivena sirovina treba dodatnu obradu. Faktor povećane tvrdoće dijamanata zahtijeva poseban pristup metodama njegove primjene.

Priča

Povijest vađenja dijamanata izuzetno je mlada. To je zbog složenosti pretraživanja i vađenja minerala, kao i poteškoća povezanih s njegovom preradom. Tehnologija obrade opisanog materijala uz pomoć drugog dijamanta počela je dobivati popularnost tek u XIV-XV stoljeću naše ere. Do ovog trenutka ovu su metodu koristili samo drevni indijski majstori koji su pažljivo čuvali tajne tehnologije.

U Rusiji je razvoj ležišta minerala i razvoj tehnologija za njegovu preradu poprimio industrijski stupanj tek u drugoj polovici 19. stoljeća.Do danas su u Sibiru u tijeku radovi na proizvodnji ovog minerala u rudnicima koji su na listi najvećih na svijetu. Istodobno su savladane sve vrste dijamantske obrade.

Značajke obrade

Tehnologija obrade i skup tehničkih uređaja koji su prikladni za to određuju se imenom konačnog cilja za koji će se obrađeni dijamant koristiti.

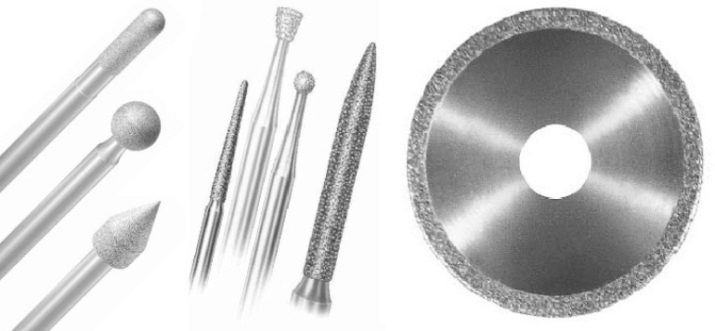

Karakteristike dijamanta određuju potrebu za njegovom upotrebom u raznim tehnološkim sustavima, alatima i uređajima. Na primjer, fini dijamantni udio - mrvice, koristi se kao sprej za prskanje koji prekriva radne površine svih uređaja za rezanje. Dijamantno prskanje koristi se za primjenu na reznim diskovima, pilama, trakama namijenjenim za piljenje metala, kamena, betona, keramike i drugih materijala.

Unatoč otpornosti dijamanta na učinke razornih opterećenja širokog spektra, krhki je materijal, Uporaba tehnologije šok-prešanja omogućava vam mljevenje dijamanata u mrvice. Drobljenje minerala provodi se hidrauličkom prešom (ova je mogućnost obrade rijetko primjenjiva).

Raširenija tehnologija valjaonica. Kao dio ovog postupka, sirovine se transportiraju putem transportera u posebnu komoru u kojoj se okreću cilindrični valjci u međusobnom dodiru. Prolazeći između njih, drobe se grubi dijamanti. S obzirom na faktor čvrstoće dijamanta, na transportnoj traci koristi se nekoliko blokova s rotirajućim valjcima koji imaju različite veličine razmaka. To vam omogućuje smanjenje opterećenja na mehanizmu, budući da se postupno drobljenje provodi po principu od većeg do manjeg.

Radna površina valjka presvučena je dijamantskim raspršivanjem, jer nijedan drugi materijal ne može podnijeti to opterećenje u tako učinkovitom ekvivalentu.

Parametri veličine frakcije mrvice određuju se imenom konačnog cilja za koji će se koristiti. Dijamantni čipi od grubog zrna koriste se za grubu obradu materijala s visokim koeficijentom čvrstoće: keramika, granit, porculanski kameni proizvodi. Na primjer, grubi čips koristi se kao rezni element koji se nanosi na radni rub kružnih krunica dizajniran za rezanje okruglih rupa u čvrstim materijalima: keramičke pločice, beton, granitne ploče i drugi.

Dijamantna mrvica finijeg zrnatosti koristi se za finu obradu određenih materijala. Kao dio ovog tretmana materijali se čiste, mljeve, poliraju. Poliranje se vrši posebnom pastom koja se temelji na dijamantnoj prašini. Dobivanje dijamantskih čipsa različitih veličina zrna postiže se drobljenjem i naknadnim prosijavanjem.

Prolazak drobljenog dijamanta kroz mrežaste ploče različitih veličina stanica omogućava dobivanje frakcija fiksnog promjera.

Postupak dobivanja dijamantskih materijala pogodnih za industrijsku upotrebu zahtijeva mnogo duži postupak od tehnologije pritiska na udarce. Kao što se ti materijali koriste, na primjer, krugovi za rezanje stakla, vrhovi alata za okretanje i drugi. Oni su elementi napravljeni u cijelosti od dijamantske mase. Izrada takvih dodataka uključuje provedbu proizvodnih postupaka povezanih s troškovima resursa i primjene više tehnologija prerade istodobno.

Svojstva čvrstoće dijamanta u velikoj mjeri kompliciraju proizvodnju dijelova koji postavljaju velike zahtjeve na dimenzijske parametre i točnost oblika.

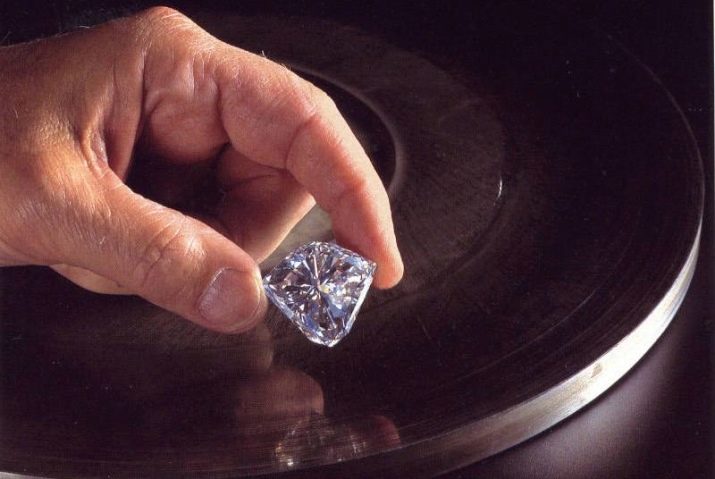

Jedini materijal koji se može koristiti za efikasnu obradu grubih dijamanata je sam dijamant.

Ispravna kombinacija čimbenika koji utječu na alat za obradu i materijal koji se obrađuje omogućava obradu što učinkovitije. Na primjer, u nekim slučajevima radni komad koji se zagrijava zagrijava se u srednjem temperaturnom području, a temperatura alata za obradu održava se u niskom termičkom rasponu. U ovom slučaju zagrijani radni komad podložan je obradi, a postotak trošenja alata je smanjen.

Upotreba ove metode je zbog svojstava dijamanta, koje on stječe pod utjecajem visokih temperatura. Što je viša temperatura, to je niži koeficijent čvrstoće minerala.

Kako napraviti podjelu?

Još jedna metoda za obradu dijamanta je obrada vrućim željezom. Ovaj mineral može ući u kemijsku reakciju s metalom zagrijanim na visoke temperature. Vruće željezo počinje apsorbirati ugljičnu komponentu dijamanta. Na mjestu kontakta između vruće metala i minerala, potonji se topi na molekularnoj razini.

Ova metoda, međutim, ima malu proizvodnu učinkovitost, samo uz njegovu pomoć moguće je postići određene rezultate u preradi dijamantskog materijala.

Uporaba metode vrućeg čelika provodi se kad je potrebno vidjeti veliku količinu sirovina s minimalnim faktorom otpada. Kao dio ove metode koristi se grijana čelična žica, pokretana okretnim osovinama. U ovom je slučaju linija rezanja što je tanka, a gubitak glavne sirovine minimaliziran.

Korištenjem metode vrućeg piljenja mogu se provoditi samo manipulacije usmjerene na obradu općeg karaktera. Detaljno rezanje vrši se primjenom sofisticiranije tehnologije brušenja. U okviru ove metode koristi se i tehnologija vrućeg bušenja. U ovom se slučaju čelični element za bušenje također zagrijava na visoke temperature. Učinkovitost metode povećava se zagrijavanjem oba dijela kao rezultat trenja jedan o drugi.

Dijamantno bušenje se koristi za izvođenje hrapavosti. Rupe željenog promjera izbušene su duž cijepne linije radnog dijela. U njih su uronjeni posebni sidrivači sidara. Tehnologija omogućuje upravljanje naizmjenično ili istovremeno upravljati ekspanzijom sidara. Zbog toga postaje moguće izvesti kontrolirani presjek obratka duž određene linije.

Ključno za učinkovitost metode igra kut pod kojim se buše rupe. Svako odstupanje od postavljenih vrijednosti može dovesti do kršenja točnosti cijepanja.

Kako polirati dijamant?

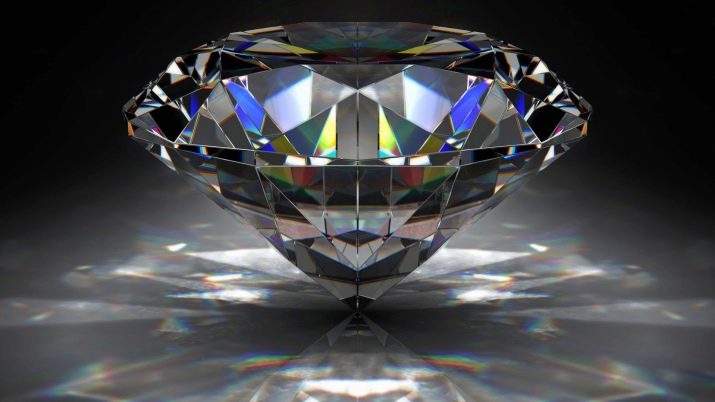

Glavni smjer u tehnologiji prerade ovog minerala je njegovo mljevenje. Zahvaljujući ovom postupku dijamanti dobivaju svoj konačni oblik, a u nekim se slučajevima pretvaraju u dragulje.

Izrađujući dijamante, obrtnici pribjegavaju postupnim postupcima obrade. Gruba se prašina očisti od nečistoća drugih minerala, ako ih ima. Zatim se izrađuje grubo piljenje, zahvaljujući kojem se formira glavni oblik budućeg proizvoda. Nakon toga započinje rez.

Za poliranje dijamantskog minerala koriste se uređaji koji su opremljeni posebnim mlaznicama - diskovima ili pločicama debljine, oblika i materijala izrade koji odgovaraju nazivu postupka koji se provodi. Na radne površine ovih mlaznica nanose se dijamantni čipovi raznih promjera.

Ako je rez napravljen kako bi se dobio dragocjeni kamen - dijamant, tada se koriste mnoge mlaznice sa širokim rasponom dimenzijskih parametara. Prvi se koriste ploče ili diskovi s dijamantskim čipovima najvećeg promjera. Kako postupak prolazi, granularnost mlaznica opada. Završno poliranje provodi se dijamantskim nanočesticama.

Alati kojima se izrađuje rez razlikuju se po svojoj namjeni i načelu rada. Neki od njih djeluju zbog prisutnosti rotacijskog kretanja rotora, na krajnjoj osovini kojih je pričvršćen brusni disk. Rad ostalih alata zasnovan je na principu gibanja uzastopnog kretanja. Brusne ploče umetnute su u posebne stezaljke ovih alata.

Tijekom obrade dijamanti se bruse do prozirnog staklastog stanja. Zbog činjenice da su faze budućeg dijamanta smještene u strogo kalibriranim položajima i pod određenim kutom, gruba sirovina se pretvara u dragulj. U posljednjoj fazi obrade polira se u zrcalno stanje.

Reprodukcija cijelog procesa traje ogromno vrijeme (ponekad i godine), što se objašnjava otpornošću minerala na vanjske utjecaje.

Zanimljive informacije o rudarstvu i obradi dijamanata mogu se naći u sljedećem videu.