Timantti on luonnollinen mineraali, joka on hiiltä allotrooppisella kidehilalla. Molekyylirakenteensa vuoksi se on erittäin kova materiaali, jota voidaan säilyttää määräämättömän ajan.

Timantin kemiallinen koostumus voidaan muuttaa useiden tekijöiden vaikutuksesta: korkea lämpötila, paine ja / tai tyhjiö. Niiden vaikutuksesta timantista tulee toinen kemiallinen elementti - grafiitti, jolla on erilainen koostumus laadullisilla ominaisuuksilla.

Timantteja saadaan luonnollisella ja keinotekoisella tuotannolla. Toisessa menetelmässä kemiallinen elementtigrafiitti altistetaan korkeille lämpötiloille ja paineille. Grafiittimateriaali muuttaa molekyylirakennettaan ja muuttuu raa'iksi timanteiksi, jolloin saadaan lujuuden ominaispiirteet.

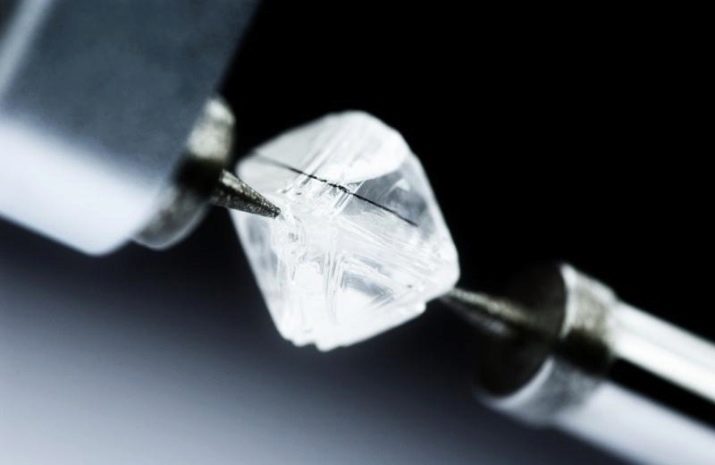

Ennen lisäkäyttöä saatu raaka-aine tarvitsee lisäkäsittelyä. Lisääntynyt timanttikovuus vaatii erityistä lähestymistapaa menetelmiin sen toteuttamiseksi.

Tarina

Timanttikaivoksen historia on erittäin nuori. Tämä johtuu mineraalin etsinnän ja louhinnan monimutkaisuudesta sekä sen käsittelyyn liittyvistä vaikeuksista. Kuvatun materiaalin jalostustekniikka toisen timantin avulla alkoi kasvattaa suosiotaan vasta aikakauden XIV-XV vuosisadalla. Tähän saakka tätä menetelmää käyttivät vain muinaiset intialaiset mestarit, jotka pitivät huolellisesti tekniikan salaisuuksia.

Venäjällä mineraaliesiintymien kehittäminen ja niiden jalostustekniikoiden kehittäminen tapahtui teollisessa mittakaavassa vasta 1800-luvun jälkipuoliskolla.Tähän päivään mennessä Siperiassa on käynnissä työtä tämän mineraalin tuottamiseksi kaivoksissa, jotka ovat maailman suurimpien luettelossa. Samalla on hallittu kaikki timanttityypit.

Käsittelyominaisuudet

Käsittelyteknologia ja tätä varten sopivat tekniset laitteet määritetään lopullisen tavoitteen nimellä, jota varten jalostettua timanttia käytetään.

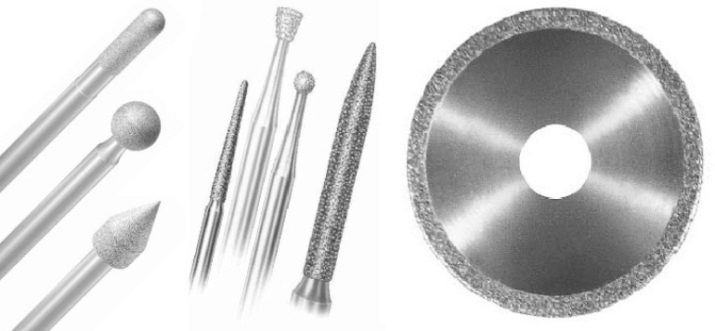

Timantin ominaisuudet määrittävät sen käytön tarpeen erilaisissa teknologisissa järjestelmissä, työkaluissa ja laitteissa. Esimerkiksi hienoa timanttifraktiota - muruja, käytetään suihkepinnoitteena, joka peittää kaikkien leikkauslaitteiden työpinnat. Timanttisumutusta käytetään leikkauslevyihin, sahoihin, metalli-, kivi-, betoni-, keramiikka- ja muiden materiaalien sahaamiseen tarkoitettuihin nauhoihin.

Huolimatta timanttien kestävyydestä laajavaikutteisten tuhoisten kuormien vaikutuksille, se on herkkä materiaali. Iskunpuristustekniikan avulla voit jauhaa timantit muruksi. Mineraalimurskaus suoritetaan hydraulipuristimella (tätä käsittelyvaihtoehtoa käytetään harvoin).

Laajemmin käytetty valssaustekniikka. Osana tätä prosessia raaka-aineet kuljetetaan kuljettimen kautta erityiseen kammioon, jossa toistensa kanssa kosketuksessa olevat lieriömäiset rullat pyörivät. Karkeat timantit murenevat niiden välillä. Kun otetaan huomioon timanttien lujuuskerroin, kuljettimella käytetään useita palloja, joissa on pyörivät rullat, joiden välinen rako on erikokoinen. Tämän avulla voit vähentää mekanismin kuormitusta, koska murskaus vaiheittain suoritetaan periaatteen mukaisesti suuremmasta pienempään.

Telojen työpinta on päällystetty timanttisumutuksella, koska mikään muu materiaali ei kestä tätä kuormitusta niin tehokkaalla ekvivalentilla.

Murufragmentin kokoparametrit määritetään sen lopullisen tavoitteen nimellä, jota varten sitä käytetään. Karkeasti rakeistettuja timanttilastuja käytetään materiaalien, joilla on korkea lujuuskerroin, karkeassa prosessoinnissa: keramiikka, graniitti, posliinikivitavara. Esimerkiksi karkeita siruja käytetään leikkauselementtinä, joka levitetään pyöreiden kruunujen työreunaan, jotka on suunniteltu leikkaamaan pyöreitä reikiä kiinteissä materiaaleissa: keraamiset laatat, betoni, graniittilevyt ja muut.

Hienompaa rakeisuutta olevaa timanttimurua käytetään suorittamaan tiettyjen materiaalien hieno käsittely. Osana tätä käsittelyä materiaalit puhdistetaan, jauhetaan, kiillotetaan. Kiillotus tehdään erikoispastalla, joka perustuu timanttipölyyn. Eri raekokoisten timanttimurssien saaminen saadaan murskaamalla ja seuraavilla seulomalla.

Murskatun timantin kuljettaminen erikokoisilla solukokoisilla verkkolevyillä mahdollistaa kiinteän halkaisijan omaavien fraktioiden saamisen.

Teolliseen käyttöön sopivien timanttimateriaalien hankkimisprosessi on aikaavievämpi kuin iskutpuristustekniikka. Koska näitä materiaaleja käytetään esimerkiksi ympyröitä lasin leikkaamiseen, sorvaustyökalujen kärkiä ja muita. Ne ovat elementtejä, jotka on valmistettu kokonaan timanttimassasta. Tällaisten lisäysten valmistukseen sisältyy resurssikustannuksiin liittyvien tuotantomenetelmien toteuttaminen ja useiden käsittelytekniikoiden soveltaminen samanaikaisesti.

Timantin lujuusominaisuudet vaikeuttavat huomattavasti niiden osien valmistusta, jotka asettavat korkeat vaatimukset mittaparametreille ja muodon tarkkuudelle.

Ainoa materiaali, jota voidaan käyttää raa'iden timanttien tehokkaaseen käsittelyyn, on itse timantti.

Prosessointityökaluun ja käsiteltävään materiaaliin vaikuttavien tekijöiden oikea yhdistelmä mahdollistaa prosessoinnin suorittamisen mahdollisimman tehokkaasti. Esimerkiksi joissain tapauksissa lämmitettävä työkappale lämmitetään keskilämpötila-alueella ja käsittelytyökalun lämpötila pidetään alhaisella lämpötila-alueella. Tässä tapauksessa lämmitetty työkappale voidaan käsitellä, ja työkalun kulumisprosentti vähenee.

Tämän menetelmän käyttö johtuu timantin ominaisuuksista, jotka se saavuttaa korkeiden lämpötilojen vaikutuksesta. Mitä korkeampi lämpötila, sitä alhaisempi mineraalilujuuskerroin.

Kuinka jakaa?

Toinen menetelmä timanttien käsittelemiseksi on kuuman raudan käsittely. Tämä mineraali pystyy pääsemään kemialliseen reaktioon metalliin, joka on kuumennettu korkeisiin lämpötiloihin. Kuuma rauta alkaa absorboida timantin hiilikomponenttia. Punaisen kuuman metallin ja mineraalin välisessä kosketuspisteessä jälkimmäinen sulaa molekyylitasolla.

Tällä menetelmällä on heikko tuotantotehokkuus, mutta vain sen avulla on mahdollista saavuttaa tiettyjä tuloksia timanttimateriaalin prosessoinnissa.

Kuumateräsmenetelmää käytetään tarvittaessa sahaamalla suuri määrä raaka-aineita pienimmällä jätekerroin. Osana tätä menetelmää käytetään lämmitettyä teräslankaa, jota pyöritetyt akselit vetävät. Tässä tapauksessa leikkausviiva on mahdollisimman ohut ja pääraaka-aineen menetykset minimoidaan.

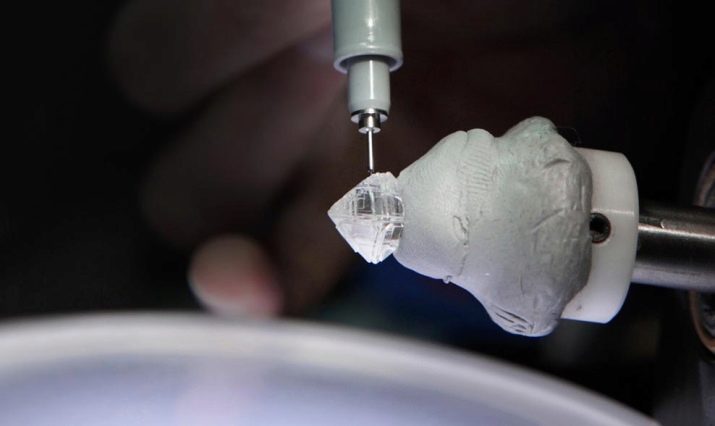

Kuumaleikkausmenetelmää käyttämällä voidaan suorittaa vain yleisen merkin käsittelyyn tähtäävät manipulaatiot. Yksityiskohtainen leikkaus tehdään käyttämällä edistyneempiä hiontatekniikoita. Tämän menetelmän puitteissa käytetään myös kuumaporaustekniikkaa. Tässä tapauksessa porausteräsosa kuumennetaan myös korkeisiin lämpötiloihin. Menetelmän tehokkuutta lisätään kuumentamalla molemmat osat kitkan seurauksena toisiaan vastaan.

Timanttiporausta käytetään karhennuksen tekemiseen. Halutun halkaisijan omaavia reikiä porataan työkappaleen halkaisulinjaa pitkin. Niihin upotetaan erityisiä ankkurin laajennuksia. Teknologia mahdollistaa ankkurien laajentamisen hallinnan vuorotellen tai samanaikaisesti. Tästä johtuen on mahdollista suorittaa työkappaleen hallittu jako tietyllä viivalla.

Menetelmän tehokkuuden avainta pelataan reikien porauskulmassa. Kaikki poikkeamat asetetuista arvoista voivat johtaa hajottamisen tarkkuuden rikkomiseen.

Kuinka kiillottaa timantti?

Tämän mineraalin jalostustekniikan pääsuunta on jauhaminen. Tämän menettelyn ansiosta timantit saavat lopullisen muodon ja muuttuvat joissain tapauksissa helmeiksi.

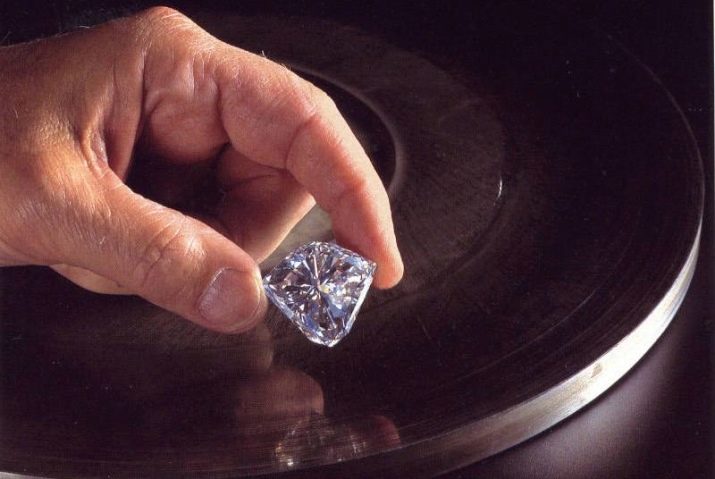

Timantteja valmistettaessa käsityöläiset turvautuvat vaiheittaisiin käsittelymenetelmiin. Karkea aihio puhdistetaan mahdollisista muiden mineraalien epäpuhtauksista. Sitten tehdään karkea sahaus, jonka avulla muodostetaan tulevaisuuden tuotteen päämuoto. Sen jälkeen leikkaus alkaa.

Timanttimineraalin kiillottamiseen käytetään laitteita, jotka on varustettu erityisillä suuttimilla - levyillä tai levyillä, joiden paksuus, muoto ja valmistusmateriaali vastaavat suoritettavan toimenpiteen nimeä. Näiden suuttimien työpinnoille levitetään halkaisijaltaan erilaisia timanttilastuja.

Jos leikkaus tehdään jalokiven - timantin saamiseksi, käytetään monia suuttimia, joilla on laaja mittaparametri. Ensimmäiset käytettävät levyt tai levyt, joiden halkaisija on suurin. Prosessin edetessä suuttimien rakeisuus vähenee. Viimeinen kiillotus suoritetaan timanttien nanohiukkasilla.

Työkalut, joilla leikkaus tehdään, eroavat käyttötarkoituksestaan ja toimintaperiaatteestaan. Jotkut niistä toimivat roottorin pyörimisliikkeen takia, jonka pääakseliin on liitetty hiomalaikka. Muiden työkalujen toiminta perustuu edestakaisin liikkeen periaatteeseen. Hiomalevyt asetetaan näiden työkalujen erityisiin puristimiin.

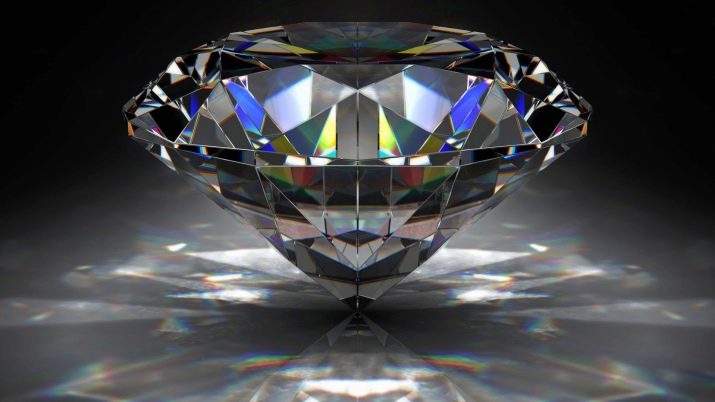

Käsittelyn aikana timantit jauhetaan läpinäkyvään lasimaiseen tilaan. Koska tulevaisuuden timanttien pinnat sijaitsevat tiukasti kalibroiduissa paikoissa ja tietyssä kulmassa, karkea raaka-aine muuttuu jalokiveksi. Käsittelyn viimeisessä vaiheessa se kiillotetaan peilitilaan.

Koko prosessin toisto vie valtavasti aikaa (joskus vuosia), mikä selittyy mineraalin kestävyydellä ulkoisilta vaikutuksilta.

Mielenkiintoista tietoa timanttien louhinnasta ja käsittelystä löytyy seuraavasta videosta.